Перевод статьи проф. Х.Ф.Лайли, проводившего анализ "посмертной" стали "Титаника" в 1996 году и сделавшего пару неприятных открытий, а также вклад в ненависть, которую (по необъяснимым причинам) испытывают "титанисты" к металлургам.

Титаник и металлургия.

14 апреля 1912 года судно «Титаник», совершающее свой первый рейс, двигалось на запад со скоростью 21,5 узла (прибл. 40 км/ч). В 23:40 по времени часового пояса Гренландии наблюдатели в «вороньем гнезде» заметили огромный айсберг, по оценкам массой от 150 000 до 300 000 тонн, в 500 метрах впереди. Немедленно были даны команды на реверс двигателей, и корабль повернули влево, чтобы попытаться обойти айсберг. Примерно через 40 с судно всё же столкнулось с айсбергом: удар пришёлся ниже ватерлинии по правому борту в носовой части. Айсберг пропорол обшивку корпуса серией ударов на протяжении примерно на 100 метров, нарушив целостность шести передних водонепроницаемых отсеков. Через 2 часа 40 минут «Титаник» затонул.

Металлографические исследования и химический анализ стали корпуса «Титаника» позволили выявить ключевые факторы, объясняющие тяжесть полученных повреждений. Хотя сталь, вероятно, соответствовала лучшим стандартам своего времени, по сравнению с современной она была значительно хуже. Ударная вязкость при надрезе оказалась очень низкой, всего 4 джоуля при температуре воды (-2 °C) в северной Атлантике в момент катастрофы.

Производство стальной обшивки

Чтобы определить, каким образом сталь корпуса могла повлиять на гибель «Титаника», будут рассмотрены следующие факторы: химический состав, микроструктура и механические свойства, главным образом ударная вязкость, определяемая испытанием на удар с надрезом по Шарпи.

Процесс выплавки стали непосредственно влияет на все эти характеристики. Металлургия начала XX века, т.е. во время строительства «Титаника» (1909–1911 годы) и современная практика производства стали сильно различаются. Бытует мнение, что компания «Харланд-энд-Волфф» использовала более дешёвую и низкокачественную сталь; однако это маловероятно: компания работала по контракту типа «затраты плюс фиксированная прибыль» с компанией «Уайт Стар лайн» на строительство трёх судов класса «Олимпик».

Стальная обшивка «Титаника»

Известно, что основным поставщиком стальных листов для обшивки «Титаника» были металлургические заводы компании «Дэвид Колвилл и Ко», расположенные в Далзелле, Мотеруэлл, Шотландия. Одним из доказательств того, что сталь действительно была поставлена этой фирмой, является фрагмент швеллера с выбитой маркировкой «Dalzell», поднятый во время экспедиции 1996 года.

Во время более ранней экспедиции (1991 год) был поднят ещё один небольшой фрагмент корпуса «Титаника». Стальная обшивка, использованная в данном исследовании, была поднята в августе 1996 года с поля обломков, расположенного между носовой и кормовой секциями на дне океана.

По данным Дэвиса (R. Davis: J. Hist. Met. Soc., 1995, vol.29(1), pp. 34-45), около двух третей стали, произведённой в Великобритании в 1910 году, выплавлялось в кислых мартеновских печах. Компания «Колвилл и Ко» установила у себя 50-тонную кислую мартеновскую печь в 1906 году. В такой печи использовалась кислая огнеупорная футеровка (кремнезём, огнеупорная глина, кварциты), применялся кислый шлаковый режим. В таких условиях фосфор и сера не удалялись. Получить сталь c низким содержанием серы можно было только при использовании соответствующего чугуна, выплавленного из руды с низким содержанием серы, добывавшейся в Швеции. Это был распространённый источник сырья в Великобритании конца XIX - начала XX века. Однако шведская железная руда содержала около 15 % диоксида титана, что требовало повышенного расхода топлива и более высокой температуры в доменной печи, поскольку восстановление такой руды до железа протекает значительно труднее.

Компания «Колвилл» продолжала применять холодный чугун и лом в кислой мартеновской печи до 1919 г. Высокое содержание серы и фосфора в стали «Титаника» (см. табл. 2) однозначно указывает на кислую мартеновскую выплавку. Низкое содержание азота исключает конвертер Бессемера. (Прим пер. Бессемеровский процесс исключается для гражданского судостроения Ллойдом и Стандартом BSI 1906 года).

После расплавления и рафинирования сталь выпускали в ковш. Низкое содержание кремния и высокое кислорода свидетельствуют о минимальном раскислении при выпуске. Сталь разливали в изложницы, слитки охлаждали, затем нагревали в колодцах и прокатывали в листы толщиной 2,54 см с последующим воздушным охлаждением.

Современная судовая сталь: технология производства

Чтобы сравнить свойства стали, использованной на «Титанике», со свойствами современной стали, была взята горячекатаная плита толщиной 1,25 см, произведенная подразделением Bethlehem-Lukens Plate компании Bethlehem Steel. Эта сталь была выплавлена в электродуговой печи с использованием сталелома После расплавления и рафинирования металл выпускали в ковш; через пористую пробку в днище продували аргон для гомогенизации легирующих добавок (углерода, марганца, кремния) и частичного удаления газов (водород и кислород).

Раскисление обеспечивалось кремнием. Фосфор и сера удалялись основным шлаком (шлак, в котором преобладают основные оксиды (CaO, MgO, MnO, FeO), называют основным; в случае преобладания кислотных оксидов (SiO2, Р2O5, TiO2, V2O5) шлак называется кислым), наносимым на поверхность расплава в ковше. Окончательное газоудаление проводилось в вакуумной камере, куда помещали ковш, что значительно снижало содержание кислорода и водорода.

После завершения этих процедур следовало непрерывное литьё в слябы с защитой струи от атмосферного воздуха; промежуточный ковш над кристаллизатором улавливал всплывающие включения и шлак. Полученные слябы нагревали и прокатывали в листы толщиной 1,25 см.

Материалы и методика испытаний

Для проведения экспериментов использовались две стальные плиты:

1. Фрагмент обшивки корпуса «Титаника» толщиной 1,60 см, поднятый в августе 1996 года с поля обломков между носовой и кормовой частями судна. Бригам и Лафренье (R.J. Bringham and Y.A. Lafreniere:Titanic Specimens, Report 92-32(TR),Materials Technology Laboratories,

CANMET, Ottawa, Canada, 1992.) рассчитали, что толщина листа, поднятого в 1991 году, первоначально составляла 2,54 см, а коррозия в солёной воде за период между 1912 и 1996 годами уменьшила её до 1,60 см.

2. Плита толщиной 1,25 см, произведённая в декабре 1998 года подразделением Bethlehem-Lukens Plate компании Bethlehem Steel в соответствии со стандартами ABS grade A и ASTM A131 grade A.

Испытания на растяжение

Испытания проводились по стандарту ASTM E8. Для обеих плит были изготовлены попарные продольные и поперечные образцы.

Испытания ударной вязкости

Ударную вязкость определяли по ASTM E23 на стандартных образцах по Шарпи с V-надрезом по центру толщины в продольном и поперечном направлениях прокатки.

Испытание на ударную вязкость по Шарпи было разработано в начале XX века. Хотя метод существовал ещё до постройки «Титаника», он не был стандартизирован и применялся добровольно. Первая временная стандартизация по указанной методике ASTM появилась только в 1933 году.

Оптическая металлография и сканирующая электронная микроскопия (SEM)

Оптическую металлографию применяли для оценки объёмных долей перлита, игольчатого феррита, размера зерна и неметаллических включений. Сканирующую электронную микроскопию (SEM) применяли для изучения поверхностей излома образцов по Шарпи при различных температурах. Это позволяло определить тип разрушения в зависимости от температуры испытаний, то есть выделить верхний и нижний порог [хладноломкости] и переходную область на кривой «поглощённая энергия — температура».

Для химического анализа неметаллических включений, обнаруженных на поверхности излома, применяли энергетически-дисперсионную спектроскопию (EDS). Для более детального анализа отдельных включений использовали электронно-зондовый микроанализ (EPMA) с волновой дисперсией (WDS).

Результаты и обсуждение

Химический анализ

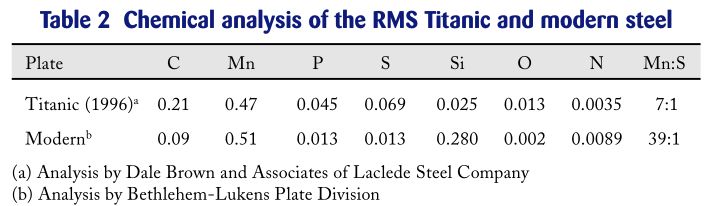

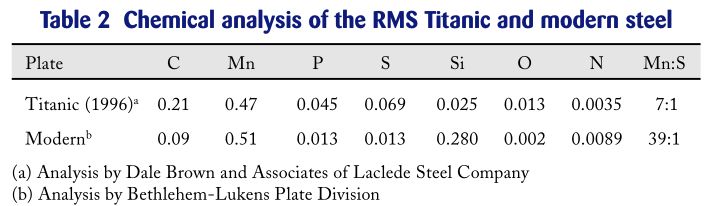

Химический состав фрагмента корпусной стали «Титаника», поднятого в 1996 году, а также состав современной стали 1998 года приведены в таблице 2.

Таблица 2. Химический анализ стали RMS «Титаник» и современной стали

Plate - Лист (плита)

Titanic (1996)ᵃ - «Титаник» (образец, 1996 г.)ᵃ

Modernᵇ - Современная стальᵇ

C - Углерод (C)

Mn - Марганец (Mn)

P - Фосфор (P)

S - Сера (S)

Si - Кремний (Si)

O - Кислород (O)

N - Азот (N)

Mn:S Отношение марганца к сере (Mn:S)

(a) Анализ выполнен компанией Dale Brown and Associates (Laclede Steel Company)

(b) Анализ выполнен подразделением Bethlehem-Lukens Plate Division

По сути, сталь «Титаника» — это углеродистая сталь (0,21% C) с повышенным содержанием серы и фосфора. Отношение Mn:S для стали «Титаника» составляет 7:1. Современная сталь содержит меньше углерода, кислорода, серы и фосфора, всех тех элементов, которые способны ухудшать ударную вязкость, и при этом имеет значительно лучшее отношение Mn:S, равное 39:1. Сталь «Титаника» не соответствовала бы требованиям ASTM или ABS из-за избытка серы и фосфора и недостатка марганца.

Предел растяжения

Как уже отмечалось, первый временный стандарт ASTM для испытания по Шарпи появился только в 1933 году. До этого качество стали оценивали лишь по пределу текучести, пределу прочности и относительному удлинению по базовому значению 200 мм. Для стали, предназначенной для «Титаника», компания «Харланд-энд-Волфф» требовала сопротивление разрыву в диапазоне 34–45 ksi (234–310 МПа). Сталь, поднятая в 1996 году, соответствовала этим требованиям (см. таблицу 3). Современная сталь также удовлетворяет нормам ASTM и ABS.

Ударная вязкость

Результаты испытаний Шарпи для продольных и поперечных образцов как стали «Титаника», так и современной стали представлены на рис. 1. Как и следовало ожидать, современная сталь показывает значительно лучшие характеристики. Ключевая точка: температура морской воды во время столкновения составляла -2 °C. Ударная вязкость стали «Титаника» при этой температуре составляет всего 4 Дж (3 ft·lbs) в обоих направлениях. Температура хрупко-вязкого перехода для продольных образцов составляет 30 °C, для поперечных 42 °C.

В сравнении смотрим на современную сталь. Продольное направление: 325 Дж (240 ft·lbs) при –2 °C. Поперечное направление: 100 Дж (73 ft·lbs) при –2 °C. Переходная температура: –42 °C для обоих направлений проката.

Настолько низкая ударная вязкость (4 Дж при –2 °C) показывает, что сталь корпуса «Титаника» была чрезвычайно склонна к хрупкому разрушению при температуре воды на момент катастрофы. Это означает, что при контакте с айсбергом хрупкий излом листов корпуса способствовал быстрому затоплению, так как листы не деформировались, а разрушались. Важно и то, что низкое отношение Mn:S = 7:1 способствовало образованию сульфидов железа или смешанных Fe–Mn сульфидов, вместо более пластичных сульфидов марганца. Сульфиды железа более хрупкие, а чтобы образовывались только пластичные сульфиды марганца (MnS), соотношение должно быть не менее 20:1. Современная сталь с Mn:S = 39:1 обеспечивает более высокую ударную вязкость и более низкую температуру вязко-хрупкого перехода, то есть значительно лучшую сопротивляемость хрупкому разрушению в условиях низких температур.

Высказывалось мнение, что причиной гибели «Титаника» был исключительно отказ заклёпок, изготовленных из кованого железа. В этом сценарии предполагается, что сами листы корпуса не должны были трескаться, пока айсберг "обдирал" обшивку на протяжении 100 м области соприкосновения. Но это неверно. Во время экспедиции 1996 года были обнаружены фрагменты листовой стали с изломами без признаков пластической деформации, что явно указывает на хрупкое разрушение. Однако точно оценить масштаб повреждений невозможно: носовая часть ушла в донный ил на глубину 19 метров, и корпус в зоне первичного контакта недоступен исследованию.

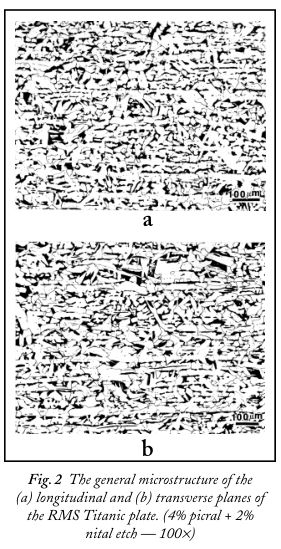

Оптическая микроскопия

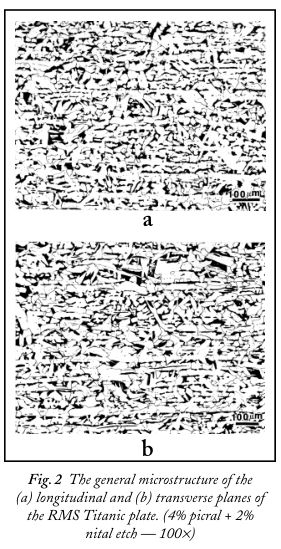

Стальной лист «Титаника», поднятый в 1996 году, был подвергнут металлографической подготовке для выявления микроструктуры в продольном и поперечном направлениях (см. рис. 2).

Продольное сечение демонстрирует перлит и игольчатый феррит.

Поскольку направление прокатки параллельно горизонтальной ориентации изображения на рис. 2b, наблюдается: полосчатость перлитных колоний, вытянутость сульфидных включений и силикатных частиц. Микроструктура в целом типична для стали с содержанием углерода 0,21%. Объемная доля перлита составляет около 15%, игольчатого феррита — около 5%, что является следствием воздушного охлаждения стали с крупным зерном аустенита при прохождении через температуру Ac₃ (переход в α-фазу). Средний размер зерна — 22,7 мкм (ASTM 7.6). Поперечное сечение показывает очень слабую или полностью отсутствующую полосчатость.

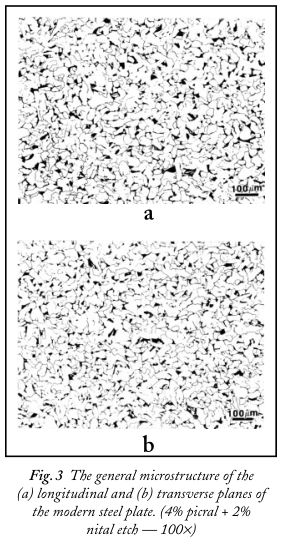

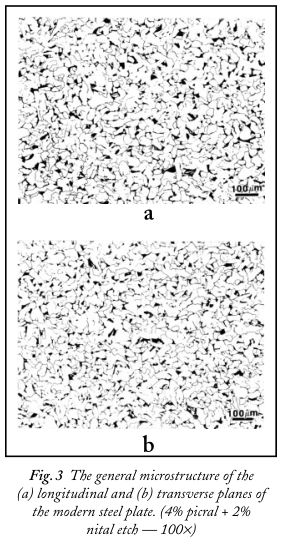

Микроструктура современной стальной плиты приведена на рис. 3 (продольное и поперечное сечения).

В обоих направлениях полосчатость отсутствует. Для корректного сравнения на рис. 2 и 3 использованы одинаковые увеличения.

Структура современной стали состоит из феррита, небольшого количества перлита — 8,5%, что соответствует содержанию углерода 0,09%. Размер зерна современной стали — 20 мкм (ASTM 7.9), то есть он немного меньше, чем у стали «Титаника».

Анализ неметаллических включений

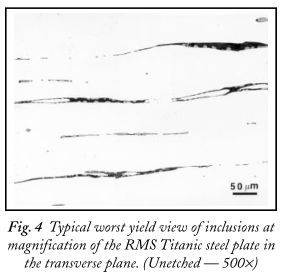

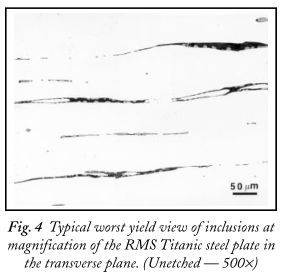

Оптическое исследование нетравленного шлифа стали «Титаника» позволило выявить неметаллические включения.

На рис. 4 показано типичное «худшее поле» (по ASTM E45) при увеличении ×500 для поперечного сечения.

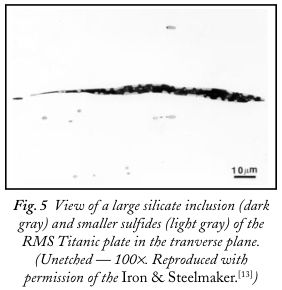

Тёмно-серые включения — силикаты, светло-серые — сульфиды.

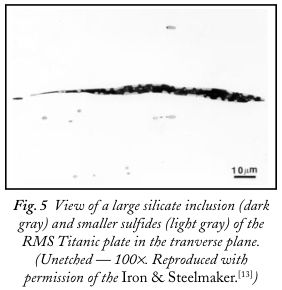

Вытянутые и округлые частицы — крупное силикатное включение и несколько сульфидов — приведены на рис. 5.

Пластичность сульфидных включений определяется их химическим составом: MnS — более пластичен, FeS — более хрупок. Примесь железа в частицах MnS снижает их пластичность.

Поскольку сталь «Титаника» имеет отношение Mn:S = 7:1, частицы MnS содержат заметное количество железа, заменяющего марганец. Силикатные (шлаковые) включения возникли из-за их захвата расплавом во время разливки в изложницы. По современным стандартам сталь «Титаника» является «грязной» сталью, она бы не прошла по качеству.

Сталь 1996 г. («Титаник»): 0,396% объёма — сульфиды, 0,133% — силикаты. Современная сталь: 0,021% — сульфиды, 0,014% — оксиды и оксидо-сульфидные включения. По приведённому очевидно, что современная сталь значительно «чище».

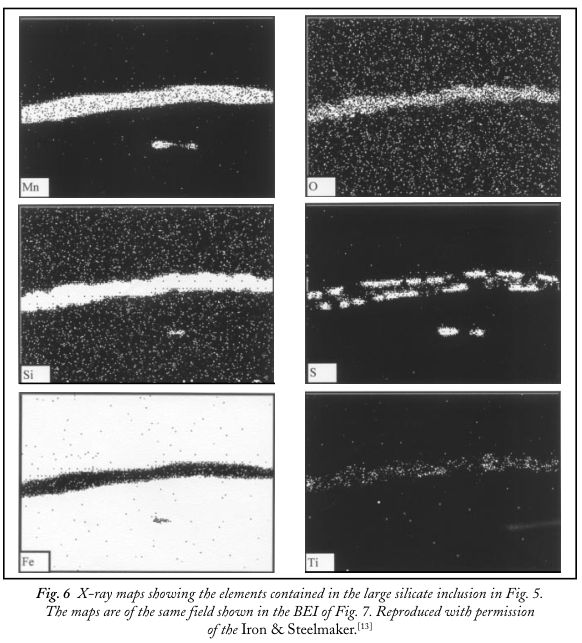

Рентгеноспектральное картирование

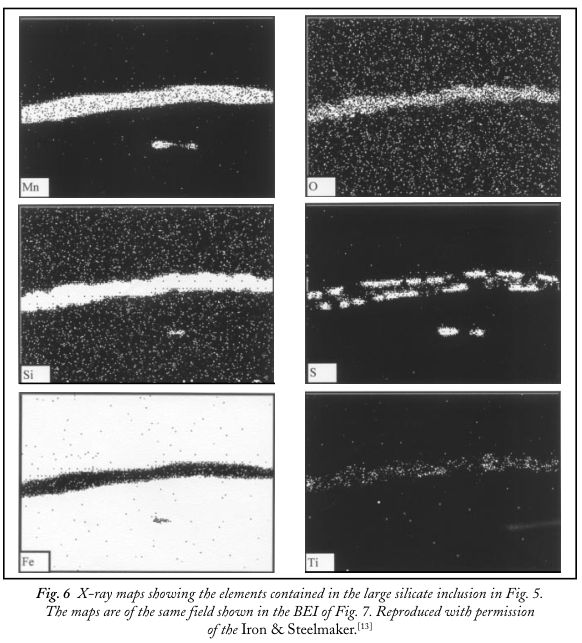

Чтобы определить, из каких элементов состоит крупное силикатное включение, показанное на рис. 5, были получены методом картирования характеристического рентгеновского излучения. Результаты представлены на рис. 6.

Основной элемент (кремний) распределён равномерно по всему включению, как и ожидалось для силикатов. Марганец тоже присутствует почти равномерно. Карты кислорода и кремния практически совпадают, что говорит о том, что эти два элемента образуют силикат марганца, главный компонент указанного шлакового включения. Сера сосредоточена в отдельных небольших участках, которые на изображении выглядят как капельки на поверхности включения. Причём там, где концентрация кремния и кислорода высокая, серы почти нет, и наоборот, где есть сера, там кремния и кислорода сравнительно мало. Это чётко показывает, что сера находится в отдельных фазах, а не растворена в силикатной матрице.

Небольшое количество титана в составе включения дополнительно подтверждает гипотезу: для выплавки стали «Титаника» в кислой мартеновской печи, скорее всего, использовали низкосернистую шведскую руду с повышенным содержанием титана, именно она помогала снизить уровень серы в металле (но для этого, как помним, нужно было соблюдать определенные условия).

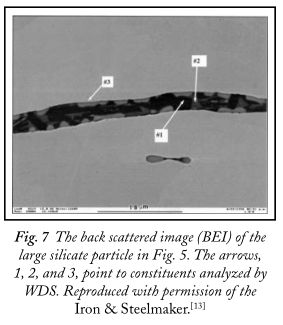

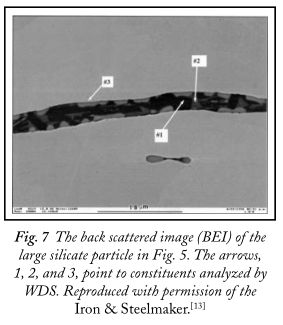

На рис. 7 показано изображение того же шлакового включения в обратнорассеянных электронах (BEI) — оно зеркально отражено по сравнению с рис. 5, чтобы удобнее сравнивать. Стрелками отмечены три ключевые области, которые проанализировали методом волновой дисперсионной спектроскопии (WDS):

Тёмная матрица (стрелка 1) — это практически чистый марганцовистый силикат с небольшим количеством растворённого титана, но без железа. Титан здесь просто «растворён» в силикатной основе.

Тёмно-серая область (стрелка 2) — более сложная смесь: марганцовистый силикат + сульфиды марганца (MnS) и железа (FeS), плюс немного титана. Наличие сульфидов внутри силикатного включения говорит о важном процессе: при очень высокой температуре (в расплаве) сульфид хорошо растворяется в шлаке, но по мере охлаждения становится нерастворимым и выделяется отдельной фазой.

Округлые частицы (стрелка 3) это почти чистый MnS с небольшой примесью железа. Именно эти частицы «выпали» из силикатной матрицы при дальнейшем охлаждении — когда сульфид уже не мог оставаться в растворе и образовывал свои собственные округлые включения.

Всё вместе это показывает типичную картину: в кислой мартеновской стали с низким Mn:S соотношением сульфиды не сразу формируются как отдельные MnS, а проходят сложный путь выделения при остывании, сначала растворяются в шлаке, потом частично смешиваются с FeS, а потом «выталкиваются» в виде более хрупких частиц.

Поверхности разрушения

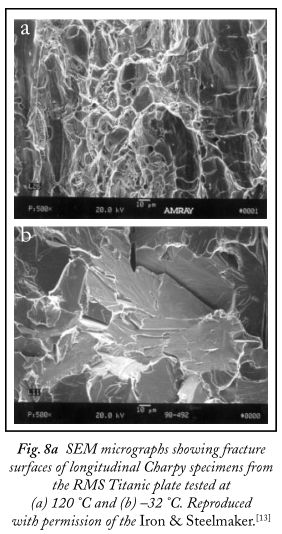

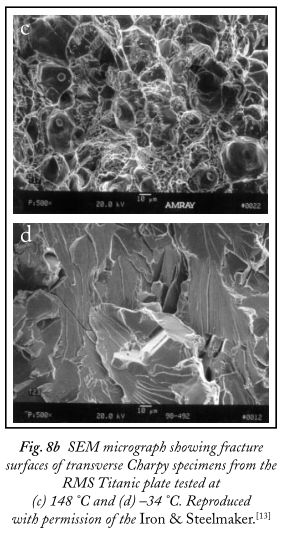

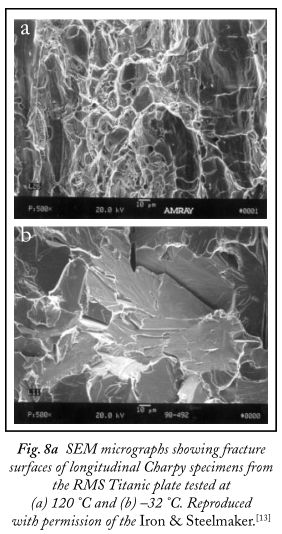

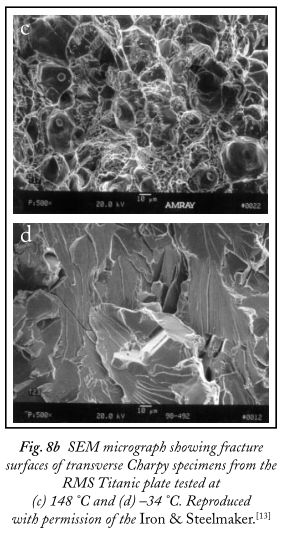

На рис. 8 показаны снимки поверхностей излома образцов по Шарпи из стали «Титаника» (поднятой в 1996 году), полученные в сканирующем электронном микроскопе (SEM).Рис. 8a — продольные образцы (вырезанные вдоль направления прокатки): слева излом при температуре верхнего предела кривой ударной вязкости, справа — нижнего предела. Рис. 8b — то же самое, но для поперечных образцов (перпендикулярно прокатке).

На верхнем пределе (высокие температуры) излом явно вязкий: поверхность покрыта характерными ямками, внутри которых видны неметаллические включения, именно они служили «зародышами» разрушения, но металл вокруг успел немного деформироваться пластически.

На нижнем пределе (низкие температуры) — типичный скол: ровные блестящие грани, почти без признаков пластической деформации, классическая картина хрупкого разрушения стали.

Рис. 9 даёт более детальный взгляд на поперечный образец Шарпи. Здесь на поверхности излома выступает включение, помеченное буквой B. Рядом — другое включение A. Анализ EDS показал: Частица A: в основном MnS с небольшой примесью FeS. Такой сульфид относительно пластичный, он может деформироваться вместе с металлом. Частица B: почти равная смесь FeS и MnS. Сульфид железа гораздо хрупче, он почти не способен к пластической деформации.

Именно поэтому частица B разрушилась первой: она не смогла «подстроиться» под напряжения в процессе разрушения образца и отломилась, выступив над поверхностью излома как отдельный выступ. Это наглядно иллюстрирует, как низкое отношение Mn:S в стали «Титаника» приводило к появлению более хрупких сульфидных включений, которые ускоряли разрушение материала.

Выводы

Полученные данные и металлографический анализ показывают, что сталь, поднятая с места гибели «Титаника» в 1996 году, имеет существенно худшие механические свойства, чем современная конструкционная сталь. Важно понимать, что за прошедшие десятилетия металлургия стали ушла далеко вперёд.

В современной стали практически отсутствуют шлаковые включения, объём фракций сульфидов и силикатов намного ниже, чем в стали 1910–1912 гг. Низкая «чистота» стали «Титаника» отрицательно сказалась на её механических свойствах, особенно на ударной вязкости, что подтверждается результатами испытаний Шарпи. Вышеперечисленные металлургические особенности материала обшивки были значимыми факторами, ускорившими гибель корабля. Однако в данном исследовании не рассматривались конструкторские просчёты и навигационные ошибки — а они были ключевыми причинами трагедии.

- норм?

- норм? Мы не идеальны по составу (и не должны быть), но именно такими и нужны, вот ровно такими

Мы не идеальны по составу (и не должны быть), но именно такими и нужны, вот ровно такими